En un artículo anterior discutimos algunas de las características de los insertos de hilo de alambre PowerCoil. Ahora queremos profundizar en algunas de las ventajas específicas, en particular resistencia, eliminación de estrés, resistencia al desgaste, protección contra la corrosión.

Fortalecimiento

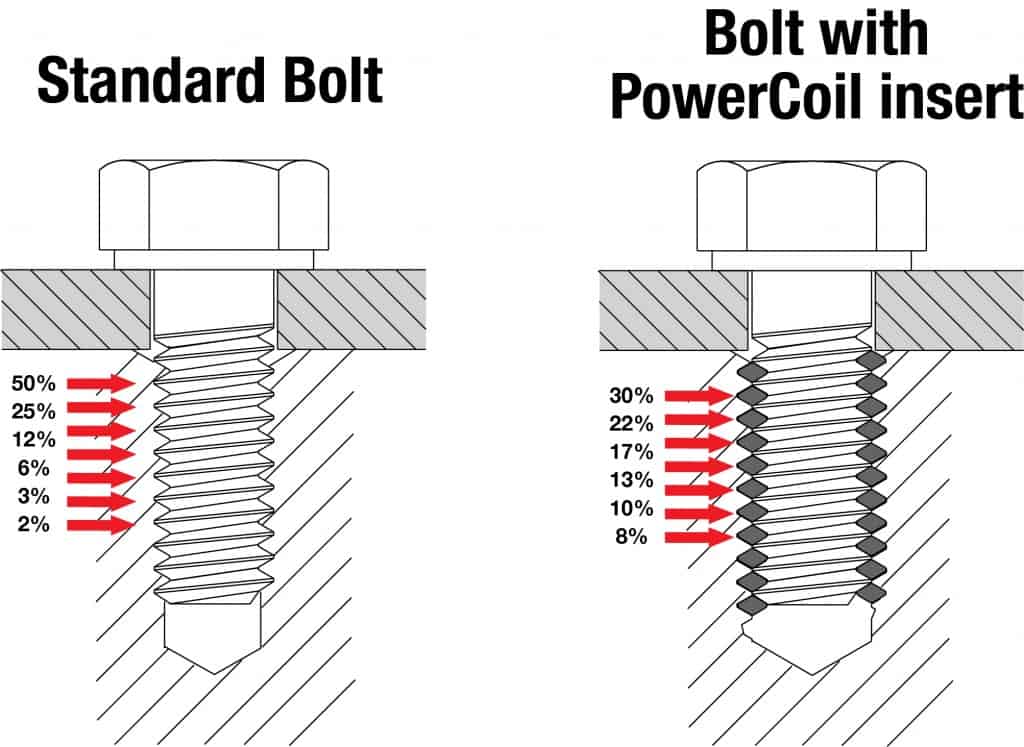

Debido a su flexibilidad, los insertos de hilo de alambre crean roscas internas que tienen una distribución mucho mejor de la carga de tensión residual en comparación con los orificios roscados convencionales, donde el 75% de las fuerzas de cizallamiento son soportadas por las tres primeras roscas en el orificio roscado. La flexibilidad de los insertos de rosca de alambre ayuda a compensar los errores de ángulo de inclinación y flanco, inherentes a los orificios roscados normales, y mejora significativamente la capacidad de carga al desviar las fuerzas residuales en una tensión de aro helicoidal que se dispersa en la pared del orificio roscado. Esto permite que el diseño se base con seguridad en la resistencia del perno utilizando roscas más pequeñas y más cortas incluso cuando se utilizan en materiales de baja resistencia.

Las bobinas de alta resistencia de un inserto de hilo de alambre sufren una reducción de diámetro durante la instalación. La fuerza de resorte hacia afuera de las bobinas “bloquea” el inserto en su lugar.

Cada bobina puede flexionar independientemente para ponerse en contacto con la mayor cantidad de superficie de rosca del material de partida. Se mejoran las capacidades de carga estática y dinámica.

Eliminar el estrés

Prácticamente no se introduce estrés en el material original, ya que no hay estacado, bloqueo, estampado o claveado en su lugar. La "acción de resorte" exterior del inserto la mantiene en su sitio.

Resistencia al desgaste

La combinación de dureza del material y el acabado brillante de la superficie de las inserciones de hilo de alambre crea hilos internos en los que prácticamente se elimina el desgaste debido a la fricción del hilo. Esto es de particular valor en aplicaciones que requieren montaje y desmontaje repetidos. El bajo coeficiente de fricción asegura que prácticamente todo el par de montaje aplicado se convierta en carga de sujeción. Proporcionando así hilos que se mantienen apretados.

Protección contra la corrosión

El alambre de acero inoxidable austenítico 18 / 8 utilizado en los insertos PowerCoil resiste la corrosión en condiciones ambientales normales. Se reduce la acción galvánica dentro del conjunto de rosca, aumentando la vida útil del conjunto de fijación.

La corrosión galvánica es la forma más significativa de corrosión que afecta a las inserciones y los sujetadores. La corrosión galvánica se produce cuando metales disímiles están en contacto en presencia de una solución electrolítica. Todos los metales exhiben diferentes grados de "actividad" o "nobleza" y se pueden disponer en una serie galvánica de actividad creciente. El oro y el platino son los más nobles, mientras que el zinc y el magnesio son los más activos. La solución electrolítica más común encontrada es agua ordinaria. El agua salada o salada es más dañina debido a las altas concentraciones de sales disueltas.

La mejor manera de evitar la corrosión galvánica es utilizar metales de potencial similar y eliminar el conductor del electrolito. El acero inoxidable activo de los insertos de hilo de alambre PowerCoil no está pasivado. Esto minimiza la posibilidad de que se produzca corrosión galvánica cuando se instalan en materiales parentales de aluminio o magnesio.

Algunas precauciones adicionales para reducir la corrosión galvánica son:

- Aísle los sujetadores del electrolito. Esto se puede hacer mediante juntas o sellados.

- Especifique insertos chapados en cadmio. La placa de cadmio proporciona una barrera de sacrificio contra la corrosión. Además, la placa de cadmio tiene propiedades lubricantes que minimizan el desgaste cuando se utilizan tornillos de acero inoxidable.

- Aplique pastas o compuestos inhibidores de la corrosión al tornillo. Estos incluyen cebador de cromato de zinc (MiL-P-8585) y cebador de cromato de estroncio (MiL-P-23377). Nota: Las pastas aplicadas al inserto de rosca PowerCoil pueden quedar atrapadas entre el alambre y el orificio y causar la pérdida de tolerancia adecuada. Por lo tanto, se recomienda aplicar la pasta sólo al tornillo, no al inserto. Si se aplica una imprimación de cromato de zinc al orificio roscado, se debe adelgazar y aplicar con moderación. El inserto debe instalarse mientras el cebador está todavía húmedo.

- Especifique un lubricante de película seca, tal como disulfuro de molibdeno en los insertos. Esto proporciona una barrera secundaria contra la corrosión.

- Donde sea práctico o donde no interfiera con el ensamblaje completo, la junta externa debe ser cubierta con una pintura adecuada.

El siguiente artículo de esta serie de cebadores profundizará en cómo seleccionar la longitud correcta del inserto, así como diferentes materiales y revestimientos.

Los comentarios están cerrados.